歡迎來到廣東創智智能裝備有限公司官網

Tel: +86 13580616025

22

2020

-

08

客車零部件涂裝生產線的組成

作者:

XIE

一、前處理設備

1、貯液槽

該涂裝線采用全噴淋的全封閉隧道式、連續通過式生產線,根據所設的預脫脂、脫脂、熱水洗、清水洗、酸洗、冷水洗、清水洗、表調、磷化、冷水洗、熱水洗等11個工序依次在地面上設有11 個貯液槽,其中酸槽、表調槽和磷化槽為不銹鋼結構,其余槽都用普通碳素鋼結構,加玻璃鋼襯里,各槽內設有一巧妙的擋板,能合理分流不同流體的流向。槽頂裝有水泵,用管道與設備殼體連接。

2、設備殼體

整個設備殼體設計成整體結構,形狀如一封閉隧道。兩端留有開口,供工件出入之用,設備殼體上開有若干玻璃窗,供內部檢修時采光,也供日常管理觀察。在脫脂和磷化工序之后,殼體開有側門,以便檢查脫脂和磷化質量及進行維修。殼體內側下沿設有格柵通道,以更換噴嘴之用。殼體壁板布玻璃鋼加以襯里,相鄰噴射段之間的距離為瀝水過渡段,其長度取不竄水的下限長度,否則將會增大設備的長度,同時也可能造成工件處理過程中的表面干結、生銹。過渡段的兩端分別焊有擋水板,分別向兩噴射區傾斜,其作用是將工件帶出及將飛濺的槽液引流回原槽之中,各噴射區之后設置有尼龍格柵網,以減少噴液的飛濺量。

3、噴射系統

噴射系統是進行工件噴淋的主要工作部分,包括噴管、噴嘴、水泵。整個噴射區的工作液的噴射圖樣應連續、完整、無空檔,保證工件的表面都能均勻接觸到處理液,噴管與噴管、噴嘴與噴嘴之間的距離約為250~300 mm ,交叉排布,噴嘴與工件距離約為300 mm。為了便于安裝及清理,噴管采用可拆結構。對磷化噴嘴、噴管,采用易拆卸安裝的塑料管、尼龍噴嘴。對于噴嘴的形狀,脫脂、水洗工序選用了沖擊力較強的“V”型噴嘴,而磷化工序則選用霧化好、水點細密均勻、沖擊較弱的離心噴嘴。

4、加熱裝置

本涂裝線所有熱水都是采用熱效率高的直接蒸汽加熱方式。為防止蒸汽直接加熱冷凝水增加液位,采取蛇管式加熱,控制脫脂液的溫度。磷化液加熱采用板式熱交換器,控制磷化液的溫差在最小的范圍內,以減少磷化沉渣結垢。

5、通風裝置

在各化學液的噴射區兩端設有抽送風裝置,其目的有兩個:第一,設備進出口抽風時,防止噴射區內的槽液蒸汽擴散至車間內;第二,在脫脂和除銹之間、表調和磷化之間送風,在除銹和表調之間抽風,用以抑制酸霧對化學液體及設備的影響。

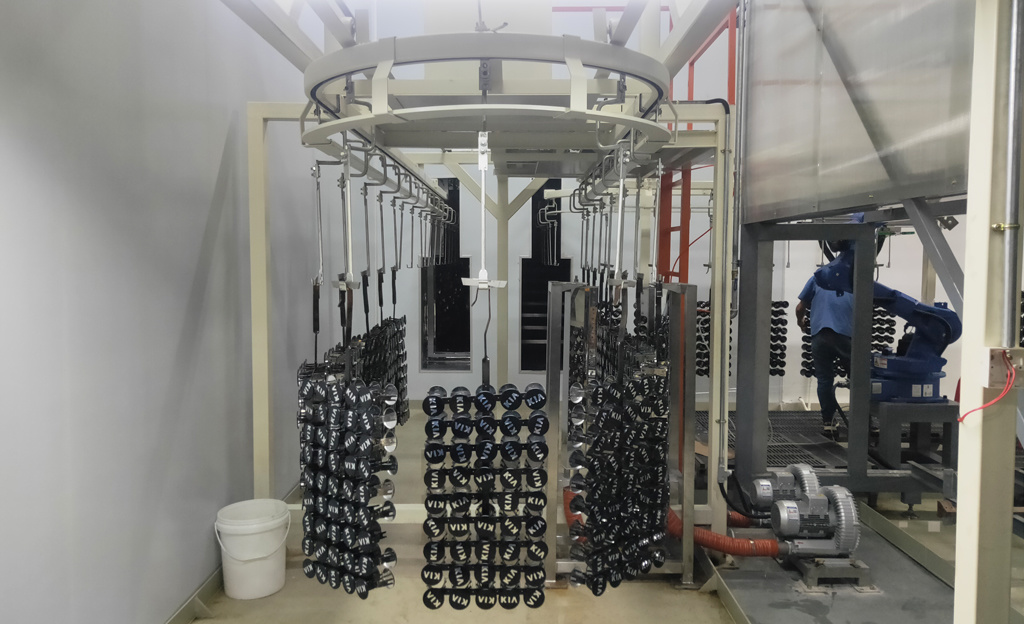

二、涂裝系統裝置

在這條涂裝線上,整個涂裝系統由噴漆室、噴漆系統、流平室組成。噴漆室采用上送風下抽風的水旋式噴漆室,頂部鋪設無紡布過濾層,兩側用鋼化玻璃窗和壁板封閉,室體上部和下部的外側安裝日光燈照明燈箱,燈光通過密封窗照射室內。該涂裝線屬于連續通過式,噴涂同一種漆的時間較多,日每班耗漆在200 L以上,故采用了簡單的輸調漆系統。

三、烘干系統裝置

在這條涂裝線上,烘干系統采用國內外先進的遠紅外定向強輻射技術,它是以特殊的高能反射材料和最新反射理論形成結構性定向,采用目前世界較好的特殊高溫熱源,并以高純度SiO2 為載體的多種微量元素摻雜的輻射基體構成二次激發源,在空間形成寬波譜定向輻射。這種熱交換方式能在通用的波長范圍內針對各種物質的選擇性,有效覆蓋達到迅速多層次同步干燥的目的,通過定向輻射器產生的強電磁波,可迅速使物質內部分子瞬時激烈高速振動,增強內能,使物質內部的水分及揮發性物質迅速排出,有效地保證烘干質量。烘干室為全長30 m ,寬215 m ,高2 m的半橋式(由該廠房高度限制) ,為減少烘干爐熱能的外逸,烘干室兩端加有風幕。

涂裝線,涂裝生產線,客車涂裝生產線

相關資訊

暫無數據

聯系我們

尊享定制熱線 7*24小時

全國客戶服務熱線 7*24小時

服務郵箱

工廠地址

廣東省肇慶市大旺高新區迎賓大道2號之二

關注我們

Copyright © 2022 廣東創智智能裝備有限公司 粵ICP備16037319號 網站建設:中企動力 廣州 | SEO標簽